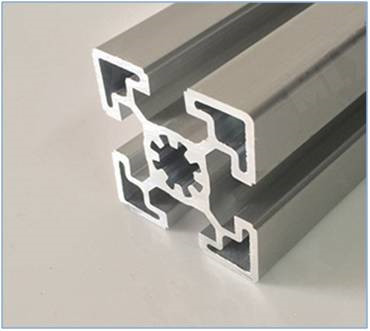

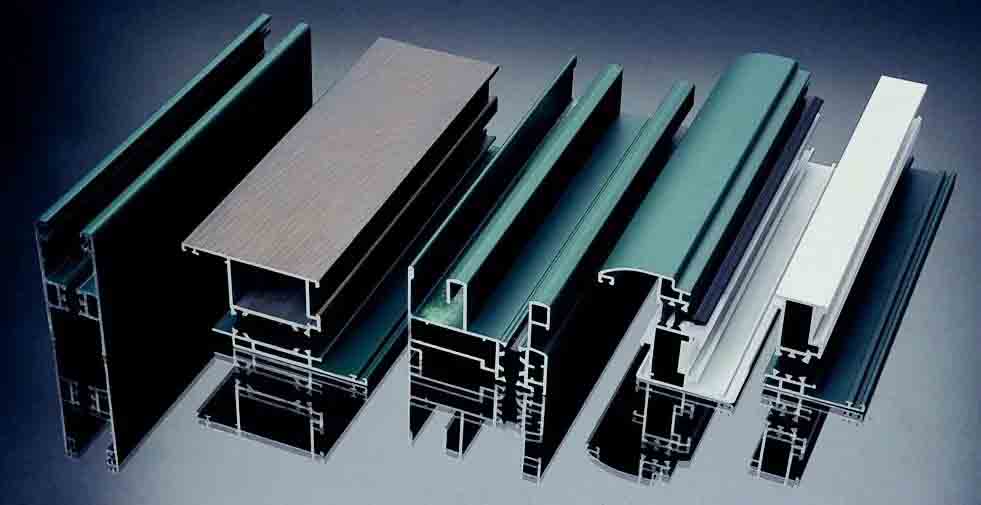

为了使铝合金型材具有更完美的表面质量和更好的性能。在铝型材的制作过程中,我们通常需要对金属液进行完美的控制——让金属液在模型中均匀流动。花五分钟阅读这篇文章,你就会知道铝挤压控制金属在每个部分均匀流动速率的方法。

1.通过改变模孔工作带的几何形状和尺寸

对于外形尺寸小、对称性好、各零件壁厚相等或近似相等的简单铝型材,模孔各零件的工作带长度可以相等或基本相等;根据合金类型、型材类型和形状不同,一般可取2~8mm。

对于截面形状复杂、壁厚差异大、轮廓较大的铝型材,在设计模孔时,应使用不同的工作带长度来调整型材的流量。

计算铝型材模孔工作带长度的方法有很多种。根据补充应力法,可得:

hF2 = hF1fF2·nF1 / nF2·fF1或高频/ hF2 = fF1 / fF2 = nF2 / nF1

上式中hF1、fF2、nF1分别为铝型材F2断面模孔工作带的长度(mm)、面积(mm²)、周长(mm);

当铝型材的展弦比小于30,或当型材的最大宽度小于挤出筒直径的1/3时,采用上述公式可获得理想的效果。

当宽厚比大于30或铝型材最大宽度大于挤压筒直径的1/3时,在计算模孔工作带长度时,除上述因素外,还需要考虑型材截面与挤压筒中心的距离;即模孔核心区域的工作带应加长,增加阻塞。

用上述方法计算铝型材模孔锻压各区域的工作带长度时,应给出某一截面上的工作带长度作为计算的参考值(一般给出型材壁厚的最小工作带长度)。

我们可以根据铝型材的规格和挤出机的容量来确定工作带的最小长度;工作带的最大长度是由挤压时金属与模孔工作带的最大有效接触长度决定的。工作带长度为3~15mm,最大不超过25mm。

| 挤出机容量(MN) | 125 | 50 | 35 | 16~20 | 6 ~ 12 |

| 模孔工作带最小长度(mm) | 5~10 | 4 ~ 8 | 3 ~ 6 | 2.5 ~ 5 | 1.5 ~ 3 |

| 模孔空刀尺寸(mm) | 3. | 2.5 | 2 | 1.5 ~ 2 | 0.5 ~ 1.5 |

2.辅助阻挡角的阻挡效果

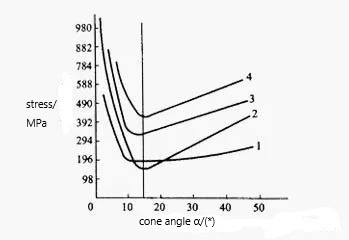

模孔的入口锥角与挤压力的大小有关,如下图所示;

根据这一规律,在平模孔处使入口锥角小于15°会阻碍金属的流动。

根据补充应力法,阻力角可由下式确定:

在公式中

a-obstruction角/学位

m-supplementary压力/ MPa;

b -金属与模孔工作带之间的摩擦系数;

gt -挤压温度下金属颗粒流过模孔工作带时的真实变形阻力/MPa;

用平模挤压普通铝型材时,堵塞角度一般不大于15°,以3°~10°最为有效。

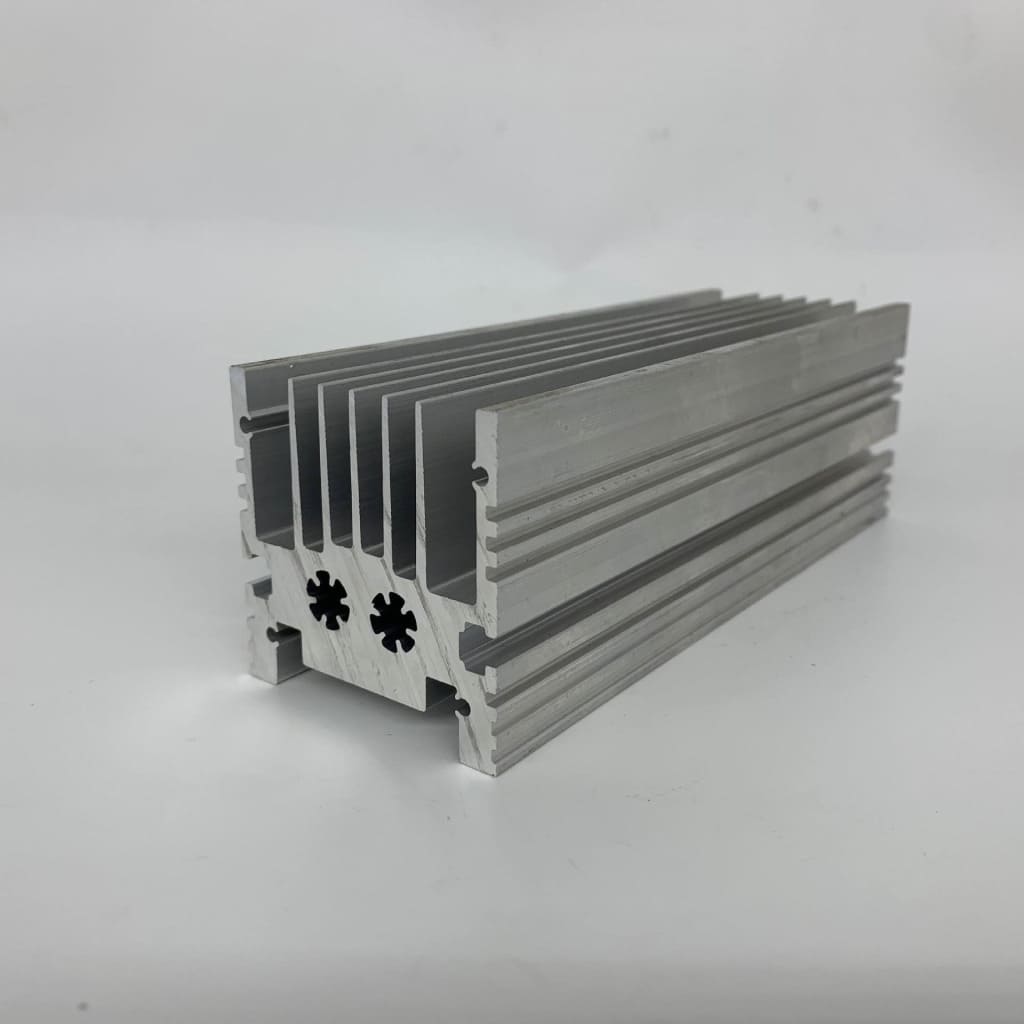

3.流量促进角(升压锥或进料锥)用于平衡剖面的流量

在挤压壁厚相差很大的难挤压铝型材时,为减少型材流动速率的不均匀性,可在阻力大、难成型的薄壁零件上制作所谓的流量助推器,帮助型材流动。角度,型材可以流向薄壁部分;

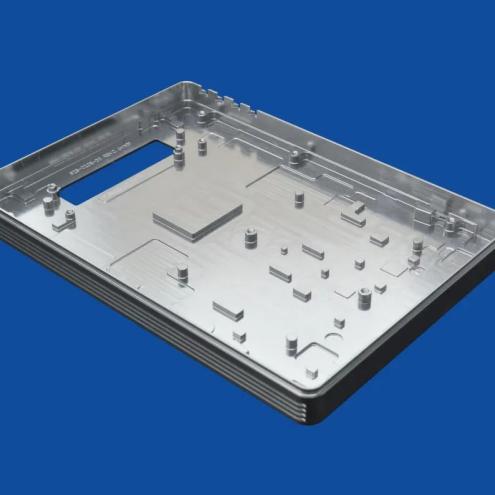

4.使用平衡孔或加工余量来平衡型材的流量

在挤压形状特别复杂、对称性差、或各零件壁厚差异较大的铝型材时,可在模具表面只布置一个模孔,以平衡流量,保证型材尺寸和形状的准确性,或降低挤压系数。

我们可以在模平面的适当位置加一个或多个平衡孔,以工艺余量的形式在铝型材的适当位置加筋或增加壁厚,在型材挤出后使用机器上瘾或化学铣削。方法来恢复轮廓的完成形状和大小。

5.通过模孔的多孔对称布置来平衡型材的流速

该方法是解决形状极其复杂、对称性差的铝型材流量不均匀问题的最有效、最可靠的方法之一。